SYSTEMKAN-therm

Zakres średnic 16-110 mm

Zastosowanie

PP

Montaż

Poniższy film w przystępny sposób prezentuje prawidłowy montaż komponentów systemu KAN-therm PP z wykorzystaniem zalecanych narzędzi do zgrzewania rur polipropylenowych.

Przygotowanie do zgrzewania rur PP ma kluczowe znaczenie dla uzyskania trwałego i szczelnego połączenia. Proces ten obejmuje kilka ważnych czynności w tym m.in.:

Zaniedbania podczas wykonywania powyższych czynności mogą doprowadzić do wystąpienia wielu problemów na etapie eksploatacji, takich jak np. nieszczelności na połączeniach czy nawet uszkodzenie rur.

Do łączenia elementów systemu KAN-therm PP metodą zgrzewania należy stosować wyłącznie oryginalne narzędzia oraz odpowiednie nakładki grzewcze. To istotne z uwagi na ich dokładne dopasowanie do tolerancji wymiarowej naszych produktów. Ma to znaczący wpływ na trwałość połączenia.

Przed przystąpieniem do zgrzewania należy zapoznać się z instrukcją obsługi zgrzewarki. Ważne jest by upewnić się, że wszystkie urządzenia są nieuszkodzone i zdatne do pracy.

Ponieważ temperatura zgrzewania rur PP i ich elementów montażowych może osiągać wartość 300 °C, należy szczególnie zadbać o własne bezpieczeństwo, stosując odpowiednie środki ochrony osobistej, takie jak rękawiczki ochronne.

Cięcie rur należy wykonać za pomocą specjalnych nożyc do rur, a w przypadku większych średnic – zastosować obcinaki krążkowe lub piły mechaniczne z brzeszczotem do cięcia rur PP.

Dopuszcza się wyginanie rur systemu KAN-therm PP jednorodnych PPR oraz PPRCT pod warunkiem zachowania minimalnego promienia gięcia:

Rmin = 8 × Dz

gdzie:

Rmin – minimalny promień gięcia rury

Dz – średnica zewnętrzna rury

Powyższy parametr określa największą bezpieczną wartość, do której można wygiąć rurę bez jej trwałej deformacji lub uszkodzenia.

Wzór dotyczy zakresu średnic 16-32 mm, dla wyższych średnic gięcie nie jest zalecane.

Na etapie projektowania trzeba uwzględnić wydłużenia cieplne. W przeciwnym razie mogą one spowodować rozmaite problemy związane z funkcjonalnością i estetyką rurociągu. Aby umożliwić naturalną „pracę” przewodów pod wpływem temperatury, stosuje się szereg rozwiązań, w tym odpowiednie rozmieszczenie punktów stałych i przesuwnych oraz różnego rodzaju kompensatory. Są to odcinki instalacji ukształtowane tak, by umożliwić swobodne rozszerzanie się i kurczenie rur na skutek temperatury. Eliminuje to naprężenia i chroni układ przed uszkodzeniami.

Rozmieszczenie kompensatorów należy wyliczyć na podstawie informacji projektowych o instalacji. Dlatego nie ma uniwersalnych wartości opisujących rozmieszczenie kompensatorów.

By ułatwić takie obliczenia, oddajemy do dyspozycji projektantów i hydraulików Kalkulator wydłużeń termicznych on-line.

W systemie KAN-therm PP można wykorzystać specjalne wzory i tabele do wyznaczania długości ramienia sprężystego. Wartość ta jest potrzebna do wykonania odgałęzienia od rurociągu, który podlega wydłużeniu. Alternatywnie można zastosować gotowe rozwiązanie w formie kompensatorów pętlicowych.

gdzie:

Ls – długość ramienia elastycznego [mm]

K – bezwymiarowa stała materiałowa = 20

Dz – średnica zewnętrzna rury [mm]

ΔL – wydłużenie odcinka rurociągu [mm]

Jako podpory traktowane są punkty stałe, przesuwne oraz przejścia przez przegrody w tulejach ochronnych. Ich rozstaw zależy od rodzaju rury, temperatury czynnika oraz od średnicy rury. Maksymalne odległości pomiędzy podporami rurociągów systemu KAN-therm PP prowadzonych po wierzchu przegród i konstrukcji budowlanych podane są w tabelach (Poradnik projektanta i wykonawcy).

Czas zgrzewania rur PP uzależniony jest od średnicy rury, np. przy średnicy 16 mm jest to 5s, a przy średnicy 110 mm – 50 s. Wartości te przybliża poniższa tabela.

| Dz średnica zew. [mm] | Głębokość zgrzewania [mm] | Czas nagrzewania [s] | Czas łączenia [s] | Czas chłodzenia [min] |

| 16 | 13 | 5 | 4 | 2 |

| 20 | 14 | 5 | 4 | 2 |

| 25 | 15 | 7 | 4 | 2 |

| 32 | 16 | 8 | 6 | 4 |

| 40 | 18 | 12 | 6 | 4 |

| 50 | 20 | 18 | 6 | 4 |

| 63 | 24 | 24 | 8 | 6 |

| 75 | 26 | 30 | 10 | 8 |

| 90 | 29 | 40 | 10 | 8 |

| 110 | 32,5 | 50 | 10 | 8 |

W chłodniejsze dni czas zgrzewania rur PP będzie dłuższy. Przyjmuje się, że zawsze, gdy temperatura zewnętrzna wynosi poniżej +5°C należy wydłużyć czas zgrzewania elementów o 50%.

Podstawową technologią łączenia rurociągów w systemie KAN-therm PP jest zgrzewanie mufowe polifuzyjne za pomocą dedykowanych zgrzewarek elektrycznych. Taka technika pozwala na uzyskanie jednorodnego połączenia o odpowiedniej szczelności i wytrzymałości mechanicznej.

W procesie zgrzewania materiał poddany obróbce termicznej staje się plastyczny, co z kolei umożliwia połączenie elementów. Łączenie wykonuje się ręcznie, umieszczając koniec rury w mufie do zaznaczonej głębokości. Następnie miejsce łączenia poddawane jest schłodzeniu do momentu jego utrwalenia się.

W systemie KAN-therm PP oprócz połączeń zgrzewanych występują także połączenia gwintowe i kołnierzowe. W przypadku większej średnicy rurociągu zaleca się zastosowanie rozłącznych tulei kołnierzowych. Sprawdzą się one przy połączeniach z pompą, zaworami czy wodomierzami.

Poniższa instrukcja prezentuje kolejne etapy zgrzewania rur polipropylenowych.

Po zakończonym procesie cięcia i usunięciu pozostałych wiórków i zadziorów można przystąpić do właściwego zgrzewania. Należy tego dokonać zgodnie z poniższą instrukcją.

Przy użyciu miarki, szablonu i ołówka na końcu rury zaznaczyć głębokość zgrzewania.

Jej wartości podane są w powyższej tabeli zgrzewania rur PP. Istotna jest tutaj precyzja oznaczenia, gdyż za mała głębokość zgrzewania może spowodować osłabienie połączenia, a zbyt duża – zmniejszenie światła rurociągu, czyli jego wewnętrznej średnicy (zakryzowanie).

Przed zgrzaniem konieczne jest usunięcie warstwy aluminium z rur (wraz z warstwą ochronną PP i warstwami wiążącymi). W tym celu koniec rury StabiAl należy wsunąć do otworu zdzieraka i ruchem obrotowym zeskrawać warstwę zespoloną aluminium do momentu, gdy skrawany wiór przestanie wychodzić spod noża.

W tym przypadku długość fragmentu z usuniętą folią Al. stanowi jednocześnie głębokość zgrzewania – nie trzeba więc zaznaczać tej wartości, jak w punkcie 1.

Przed wykonaniem kolejnego kroku należy upewnić się, że na obrobionej powierzchni nie ma pozostałości aluminium lub warstwy wiążącej (klejowej).

Do płyty grzewczej zgrzewarki należy przykręcić wybrane kształtki grzewcze, dopasowane do średnic rur i kształtek.

Zgrzewarkę należy podłączyć do sieci i uruchomić włącznikiem. Stan termiczny urządzenia wskazuje lampka kontrolna – świecenie ciągle oznacza fazę podgrzewania. Sygnałem gotowości zgrzewarki do pracy jest cykliczne włączanie i wyłączanie kontrolki.

Upewnić się, że zgrzewane elementy są czyste i suche. Następnie (bez obracania), należy wsunąć koniec rury do tulei grzewczej aż do uprzednio zaznaczonej głębokości zgrzewania. Jednocześnie nasunąć kształtkę PP (również bez obracania), aż do oporu na trzpień grzewczy.

Odliczanie czasu nagrzewania można rozpocząć dopiero wtedy, gdy rura PP i kształtka PP zostaną osadzone na pełną głębokość (głębokość zgrzewania).

Po upływie czasu nagrzewania zdecydowanym ruchem wyjąć rurę i kształtkę z nakładek grzewczych, a następnie natychmiast połączyć je ze sobą równolegle, bez obracania.

Zaznaczona granica głębokości zgrzewania powinna zostać pokryta powstałym nadmiarem materiału (wypływką).

Nie należy przekraczać zaznaczonej linii, gdyż może to spowodować powstanie przewężenia lub zaślepienia rury. Podczas łączenia dopuszcza się niewielką korekcję osiową (w granicach kilku stopni). Nie wolno jednak obracać łączonych elementów względem siebie.

Następnie zgrzewane elementy należy pozostawić do wystudzenia. Podczas chłodzenia rurociąg powinien być unieruchomiony – nie może być poddawany obciążeniom mechanicznym.

Dopiero po upływie czasu chłodzenia dla wszystkich połączeń (zgodnie z tabelą zgrzewania rur PP), instalację można poddać próbie ciśnieniowej.

Łączenie rur PP z PE (w tym PEX) poprzez zgrzewanie nie jest możliwe. W tym celu wykorzystuje się połączenia mechaniczne.

Łączenie rur PE z PP może odbywać się za pomocą następujących elementów:

Obecna oferta KAN-therm nie obejmuje produktów, które pozwalałyby bezpośrednio połączyć rurę wodociągową PE z firmowymi systemami. Wówczas należy zastosować przejście z połączeniem gwintowanym. W praktyce można zastosować następujące połączenia:

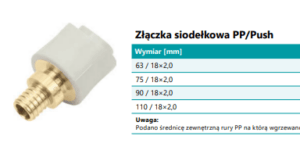

W przypadku konieczności przejścia z rury PP na PEX i PERT można zastosować złączkę siodełkową oraz elementy systemów ultraLINE lub ultraPRESS, w którym występują złączki mosiężne GZ.

Do połączenia rur wykonanych z PP z rurami miedzianymi niezbędne są dobrej jakości kształtki z metalowymi gwintami. Takimi produktami są m.in. złączki z PP-R z „wtopkami” wykonanymi z mosiądzu z wewnętrznymi (GW) i zewnętrznymi gwintami (GZ).

Za pomocą gwintowanych złączek GW i GZ możliwe jest przejście na system KAN-therm Copper, czyli system złączek wykonanych z miedzi. Przykładowe łączenie rur PP z miedzią wygląda następująco:

W przypadku łączenia rur PP ze stalowymi zachodzi podobna sytuacja, jak w łączeniu z rurami miedzianymi. Za pomocą odpowiednych złączek z metalowym gwintem możliwe jest przejście na system KAN-therm Inox i KAN-therm Steel. Szczegóły umożliwiające dobór właściwych złączek znajdują się w katalogu produktowym KAN-therm.

KAN-therm dostarcza dedykowane produkty, które umożliwiają podłączenie grzejników zasilanych z boku i od dołu. Podłączenie grzejnika rurą PP wykonuje się z wykorzystaniem gwintowanych kształtek. Podczas montażu zaleca się przestrzegać zasady kompensacji wydłużeń oraz zachować możliwie największą odległość uchwytów.

Katalog produktów marki KAN-therm obejmuje szereg rozwiązań służących mocowaniu rur do ścian i posadzek. Jeśli chodzi o montaż rur PP w ścianie, stosuje się tu głównie obejmy z tworzywa oraz metalowe uchwyty z wkładką kauczukową. Te drugie wykonane są z ocynkowanej stali, a dodatkowa wkładka z elastycznego materiału umożliwia tłumienie drgań oraz stanowi zabezpieczenie dla powierzchni rury. Dedykowane są instalacjom rur PP prowadzonych natynkowo.

Oto najczęstsze błędy popełniane podczas zgrzewania rur KAN-therm PP i ich skutki:

Zbyt niska temperatura zgrzewania może doprowadzić do powstania nieprawidłowego połączenia, co grozi pękaniem oraz przeciekaniem połączeń. Z kolei przy zbyt wysokiej temperaturze zgrzewania istnieje ryzyko przegrzania i zniekształcenia rur, obniżając ich właściwości mechaniczne.

Krótki czas zgrzewania może nie wystarczyć do całkowitego połączenia materiału. Podczas określania czasu zgrzewania należy brać pod uwagę średnicę rury, jak i temperaturę otoczenia opisane we wcześniejszej części artykułu.

Skutkiem mogą być pęcherzyki powierza pojawiające się w miejscu zgrzewania, a w konsekwencji nieszczelne połączenie.

Brud (w tym pozostałości po cięciu, kurz, olej) oraz wilgoć stanowią przeszkodę dla niezawodnego i trwałego połączenia. Należy zawsze kontrolować czystość zgrzewanych elementów, jak i samej zgrzewarki.

Ważne jest, by końcówki w zgrzewarce były dopasowane do rozmiaru rur.

Brak zdecydowanego docisku elementów może spowodować nieszczelność w połączeniu.

Nie tylko temperatura otoczenia ma wpływ na jakość zgrzewania rur. Przeciągi mogą powodować nierównomierne nagrzewanie materiału, a przez to słabe połączenie.

Nieodpowiednie przechowywanie rur i kształtek PP, a zwłaszcza wystawianie ich na działanie ekstremalnych temperatur i promieni UV, może powodować zmianę właściwości materiału.

Narzędzia z wadami są nie tylko niebezpieczne dla użytkownika, ale mogą wpływać negatywnie na jakość połączeń. Należy również dopasować moc urządzenia do wykonywanych prac.

Kontrola szczelności to ważny etap łączenia rur. Zawsze po skończeniu montażu instalacji należy przeprowadzić próbę szczelności.

Gwałtowne poruszanie i obracanie elementami podczas zgrzewania może skutkować wypływem materiału, a w konsekwencji osłabieniem łączenia. Należy zawsze utrzymywać rurę oraz kształtkę w stałej pozycji przez cały czas zgrzewania.

Takie działanie grozi niewystarczającym połączeniem. W przypadku rur PP-R stabilizowanych warstwą aluminium należy odpowiednio skalibrować urządzenie zgrzewające, dostosowując wymiary połączenia do zastosowanego materiału.

Aby maksymalnie zmniejszyć ryzyko błędów podczas zgrzewania należy przestrzegać instrukcji zgrzewania. Kluczowe jest również prawidłowe przygotowanie materiałów. Warto zwrócić również uwagę na edukację nowych pracowników – w tym celu zaleca się ukończenie szkolenia ze zgrzewania rur PP pod okiem praktyka. W razie wątpliwości należy skonsultować się z doświadczonym hydraulikiem.